Eletrodos de aço inoxidável CB-A102

Aviso de uso do eletrodo de aço inoxidável

1. aço inoxidável cromo tem certa resistência à corrosão (ácido oxidante, ácido orgânico, cavitação), resistência ao calor e resistência ao desgaste.Geralmente usado em usinas de energia, produtos químicos, petróleo e outros materiais de equipamentos.Baixa soldabilidade do aço inoxidável cromo, deve-se prestar atenção ao processo de soldagem, condições de tratamento térmico e seleção do eletrodo apropriado.

2. O aço inoxidável CR-13 tem maior dureza após a soldagem e é fácil de produzir rachaduras.Se o mesmo tipo de eletrodo de aço inoxidável cromado (G202, G207) for usado para soldagem, ele deve ser pré-aquecido acima de 300 ° C e resfriado cerca de 700 ° C após a soldagem.Se a soldagem não pode ser realizada tratamento térmico pós-soldagem, então a escolha do eletrodo de aço inoxidável cromo-níquel (A107, A207) .

3. Aço inoxidável cromo 17, a fim de melhorar a resistência à corrosão e soldabilidade e aumentar a quantidade adequada de elementos de estabilidade, como Ti, Nb, Mo, etc., a soldabilidade é melhor do que o aço inoxidável cromo 13.Quando for utilizado o mesmo tipo de eletrodo de aço inoxidável cromado (G302, G307), este deve ser pré-aquecido acima de 200°C e revenido em torno de 800°C após a soldagem.Se a soldagem não puder ser tratada termicamente, então a escolha do eletrodo de aço inoxidável de cromo-níquel (A107, A207) .Eletrodo de aço inoxidável CR-NI tem boa resistência à corrosão e resistência à oxidação, amplamente utilizado na indústria química, fertilizantes, petróleo, fabricação de máquinas médicas.

4. 0 e abaixo podem ser usados para soldagem em todas as posições.

5. 0 e acima para soldagem plana e soldagem de filete.

6. O revestimento de aço inoxidável cromo-níquel tem tipo titânio-cálcio e tipo baixo hidrogênio.O tipo de titanato de cálcio pode ser usado em AC e DC, mas a penetração da soldagem AC rasa, embora fácil de vermelho, de modo a usar a fonte de alimentação DC.Diâmetro

7. O eletrodo deve ser mantido seco, o tipo titânio-cálcio deve ser seco a 150 ° C por 1 hora e o tipo baixo hidrogênio deve ser seco a 200 ° C a 250 ° C por 1 hora (sem secagem repetida, caso contrário o revestimento é fácil de rachar e descascar), evite que o óleo e outras sujeiras grudem no revestimento do eletrodo, para não aumentar o teor de carbono da solda e afetar a qualidade da soldagem.

8. A fim de evitar a corrosão entre os olhos causada pelo aquecimento, a corrente de soldagem não deve ser muito grande, menos do que o eletrodo de aço carbono cerca de 20%, o ARC não deve ser muito longo, resfriamento rápido entre as camadas, para estreitar o cordão é apropriado .

| Modelo | GB | AWS | Diâmetro (mm) | Tipo de Revestimento | Atual | Usos |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Tipo de cal-titânia | DC | Usado para soldar 0cR19Ni9 e 0Cr19Ni11Ti resistentes à corrosão estruturas de aço inoxidável abaixo de 300︒C |

Composição Química do Metal Depositado

| Composição Química do Metal Depositado (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18,0-21,0 |

Propriedades mecânicas do metal depositado

| Propriedades mecânicas do metal depositado | |

| Rm(Mpa) | A(%) |

| ≥550 | ≥35 |

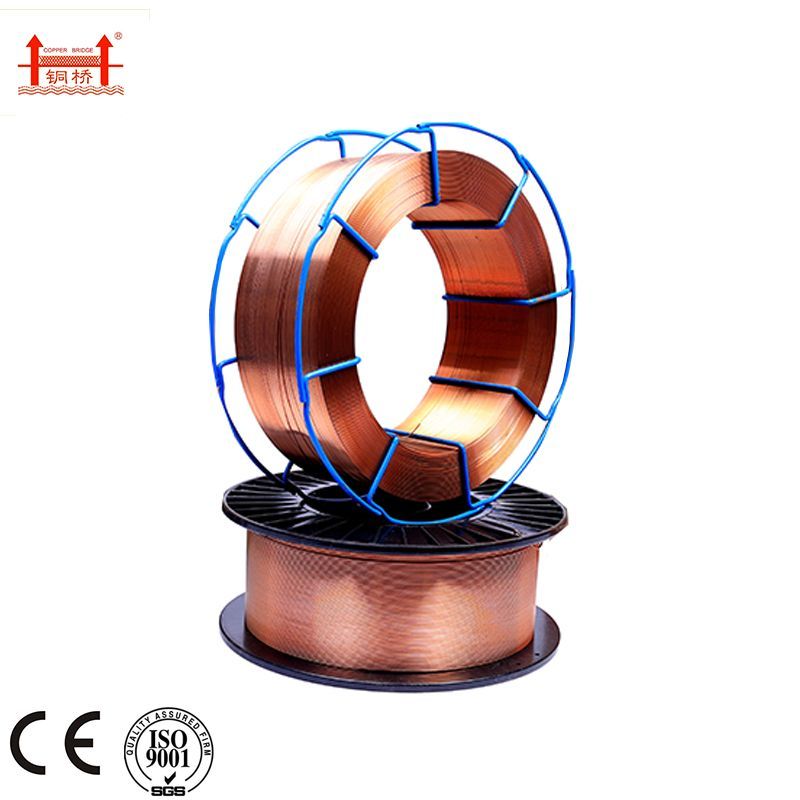

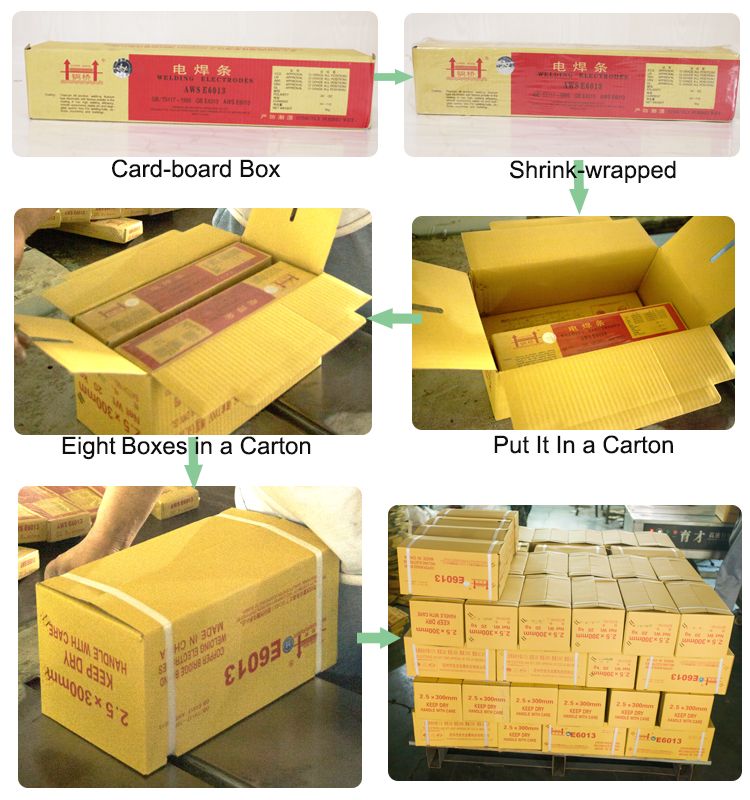

Embalagem

Nossa fábrica

Exibição

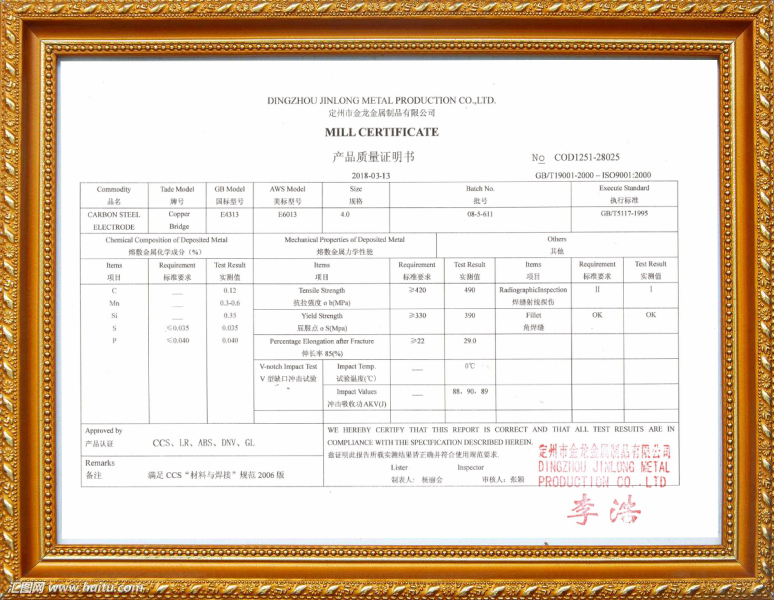

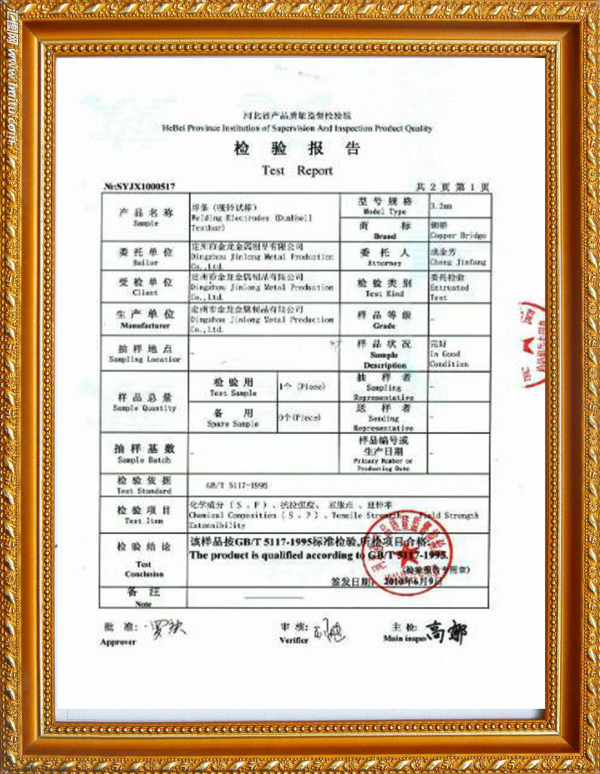

Nossa Certificação